生线产解决方案

木薯淀粉生产线

Author:goobsy Renew time:2026-02-11

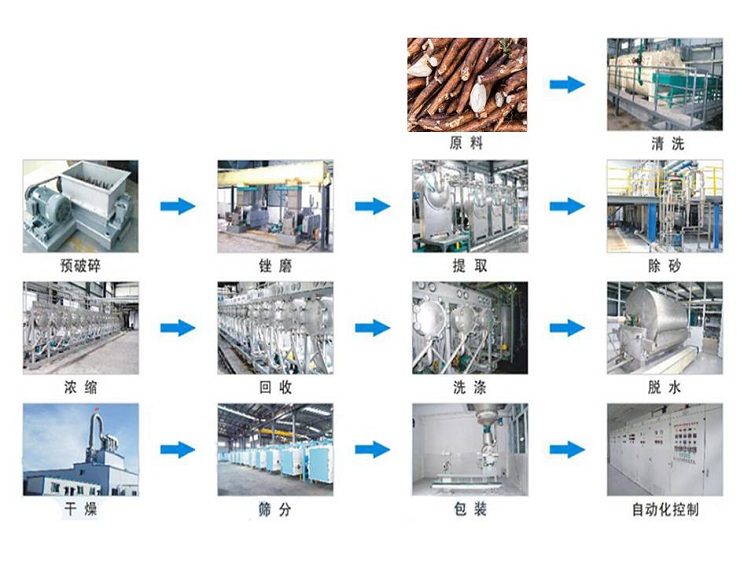

一、 木薯加工生产成套淀粉设备的生产工艺流程

木薯精选→清洗输送→清洗输送→粗切段→粗粉碎→筛分→细粉碎→除砂器→旋流器洗涤精制→脱水→气流烘干机→成品包装。

二、 操作方法(部分流程、操作简介)

1. 精选原料:

淀粉质量的好坏,与精选收购原料有较大的关系,不足10个月的木薯出粉率低,超过24个月的老木薯已质化,给切段,粉碎造成较大的困难,使得率下降成本加大,均影响经济效益,要求步把好原料入库关。

2. 清洗和输送:

清洗的目的是去砂、去土、去皮、减少淀粉灰份,也便于下道工序的工作。在输送的同时进行清洗,所以上料要均匀,太多了转笼内没有空隙,木薯就无法滚动,达不到去皮和清洗的目的。太少了就达不到生产量。操作人员还要注意用水的压力,水压过低带不走泥沙,一般水压不能低于0.25Mpa,时刻注意转笼和输送机的运转情况,不能形成原料在此过程中积压。机器一般工作七天加一次润滑油。

3. 切段:

由于木薯根很长,靠近主杆部位已木质化,若不加以切段就无法进行粉碎。切段的目的一是为了保证粉碎机运转正常。有些工厂没有切段工艺使粉碎机负荷加重,使用寿命降低。二是为了充分的提高淀粉产量和质量,提高淀粉得率。

操作时注意观察电机温度和机器声音,声音突然变小,说明切段机内存料太多,此时应减少进料量。加入回程水要适量,少了不能把切段后的物料带走,多了造成浪费。另外要掌握好三角带的松紧度,三角带过松,降低了切段机效率,太紧使电机负荷加大,损坏电机轴,所以操作人员要精力集中,不能离岗,严格操作规程。切段质量的好坏,直接影响本班的产量和下道工序。切段块直径一般3cm为宜。

4. 粉碎:

经切段后的木薯(直径3cm左右)浆块混合料进入粉碎机粉碎。粉碎工艺分一次粉碎和二次粉碎,为什么要分两次粉碎?一是因为木薯太长,木质化的物质太多,如一次粉碎,淀粉的得率达不到要求,二是一次集中一块粉碎破坏了木薯的淀粉质量,会把木薯淀粉的大颗粒,粉碎成小颗粒,不能充分的使淀粉游离出来,增加了过滤淀粉的难度。所以现在我们分两次粉碎,次粉碎后的浆渣,先进入道压力离心筛,使淀粉先过滤出来,一道压力离心筛筛下的大渣加入一定量的回程水使其进入次粉碎,二次粉碎后的细渣,再进入道压力离心筛,这样的粉碎工艺先进,不但没有破坏淀粉的质量,而且粉碎时加入回程水,使淀粉得率提高3-5。

淀粉厂在经济核算中,用水量和淀粉得率是两项重要指标,所以本阶段工艺在利用回程水和加清水的操作过程中,一定要掌握适量,有离心筛打回来的回程水有一定的量,要与上道工序充分衔接,使用水量即能带走粉碎后的物料,也不至于造成浪费。粉碎机运转一个小时后用手面接触粉碎机轴承上盖,看是否温度升高,再观察电机温度是否升高,严格控制进料量。因木质化的物质太多,粉碎比较困难,如发生机器运转不正常,应停机清理,在粉碎机上方有一个正方形的口,先用人工清理上部,再用口袋接在口上,开动机器清理,就排出了木质化的碎物料。在清理物料时,应有专人看管启动开关,防止意外事故的发生。

在操作过程中,注意粉碎机地池物存料多少,及时启动输送中转泵,使物料送往上道工序。从清洗输送到切段,粉碎整套设备是连续作业,粉碎后由中转泵将浆渣送往后道工序,所以此段操作人员将起到上接下连的作用,对整套设备的正常连续运转起到了重要的作用。

木薯干片,用皮带输送机浆称重后的木薯干片以每分钟100公斤的速度送入清洗滚笼,除去尘土,经螺旋输送机送入锤式粉碎机两次粉碎,为降低干粉飞扬,减少损失,用引风机通过分离器,将干粉送入粉浆池,用混流泵将粉浆泵入浸渍池,用热水在40℃下浸渍5小时后,泵入调浆罐,调整浓度后,进入浆渣分离工序。

5. 浆渣分离:

浆渣分离设备为全不锈钢压力离心筛,此筛为国内外先进的筛分设备,无振动,工作效率高,清洗方便,使用寿命长。压力离心筛分五组联合使用,道压力离心筛,用来分离次粉碎后的物料,其筛上物料为大渣再去二次粉碎,其浆为粗浆。道压力离心筛用来分离次粉碎后的物料,道筛分后的筛上物料直接进入第三道压力离心筛,以次后推。

二至五道离心筛都是用来清洗淀粉,每次都用后道返回来的水清洗,二道粗浆与一道粗浆合并,经除砂器除去细砂后进入六道离心筛过细。三道离心筛下来的水作为回程水,回到回程罐内存起来,打入粉碎机和切段机使用。经五次离心筛后,大渣清洗干净,渣子作饲料处理,也可用纤维榨水机脱水后进行烘干,便于存放,没有条件的工厂可当湿饲料就地处理。

压力离心筛是靠一定的压力完成筛分,使浆渣分离,达到提取淀粉的目的,对淀粉得率起着一定的作用。所以,调整好离心筛上面的喷嘴角度。调整好进料压力,控制好加水量,离心筛压力要求为0.2-0.4Mpa。操作人员要时刻注意离心筛泵运转正常,调整好离心筛上方的阀门,保证压力负荷,防止泵口物料堵塞,要与上道粉碎工段配合好,交时要用清水清理筛面,保证全套压力离心筛的顺利运作。

6. 除砂与过细:

第5道压力离心筛为过细筛,筛下来的浆为成品浆,进入过细筛前的粗浆中含有砂子,经除砂器除去,除砂器是靠压力旋转使重物质在离心力的作用下,抛向外壁,沉降到底部,而较轻物质(淀粉浆),经压力旋转后集中到除砂器,从上部排出,达到除砂的目的。下部放砂时间为30分钟放一次,经一次除砂能清除的砂子,经二次除沙基本上把砂除净,除砂器的工作压力要求为0.2-0.3Mpa,但说明上点的是:除砂器不是除泥器,细泥在淀粉浆中当比重和淀粉颗粒一样时,泥会渗加在淀粉中不易除去,所以,木薯在生产前应尽可能将泥清洗干净。

操作人员应注意除砂器的压力,要求0.2-0.3 Mpa不能忽高忽低保证30分钟放一次砂,放出的砂中也含有一部分淀粉,可放入容器中加水沉淀把少量的淀粉取出。

7. 旋转过滤:

此工艺是保证碟片分离机正常工作而设计的,碟片分离机是机械,所用喷嘴直径在1.2-2.0mm,容易被小颗粒物料堵塞,旋转过滤器安装在进入碟片分离机的入口处进行把关。因为在生产中会出现一些想不到的杂物质进入浆中,不加以控制就会损坏碟片分离机,所以,旋转过滤器的作用也非常之大。

8. 碟片机二次分离

碟片分离机是一种先进的分离蛋白设备,它一次能分离出蛋白80左右,二次分离后的淀粉可以达到<0.5的蛋白含量。

碟片分离机是一种先进的蛋白分离设备,自80年代引进我国以后,已得到广泛应用,分离机主要有转鼓、喷嘴和各种回流管及进出口组成,转鼓内有一组数十片不锈钢制成的碟片,碟片间有0.5-1mm间隙,转鼓的外缘有数个碳化钨喷嘴,粗质淀粉由上部的进料口送入转鼓,高速旋转的转鼓带动物料旋转,产生很大的离心力,使碟片空间中比重截然不同的淀粉与蛋白质分离,比重大的淀粉颗粒被抛向转鼓的内壁,经喷嘴从底流输出,比重轻的蛋白质随水流沿碟片向移动,从溢流口排出,以达到分离的目的。由于薯类蛋白质含量小于谷物,它一次能分离出80左右的蛋白质,两次分离可使蛋白质含量<0.5。分离后的淀粉在周转罐中加入亚硫酸水,调整PH值,可使淀粉白度提高。

9. 旋流器洗涤精制:

经提白后的淀粉,还残留少量不溶性蛋白以及0.2-0.3可溶性蛋白和其它矿物质,这此残留物质会严重影响淀粉质量,使其深加工主品如糖浆、葡萄糖、医药、纺织等产品达不到质量标准。

旋流器组是由九台串连使用,它主要有三个工作室以及数十个至几百个旋流管和浆泵组成。淀粉以高速从旋流管上部切向进口进入,由于高速旋转的离心力使固体颗粒随螺旋流降至底部,排出与后的溢流水混合后,进入下旋流器,以次推类,加入清水(按正规要求用40℃软水),其工作顺序为淀粉级的往后边走,洗水从后边级的往前边走,形成逆流洗涤,使产品达到国家标准。

蛋白含量高低是检验淀粉质量的主要指标,蛋白含量超标直接影响着淀粉的使用范围,如葡萄糖注射液,若使用蛋白过高的淀粉就会出现霉变、起白点等现象,所以淀粉生产降低蛋白质含量是关健的工序。

土法生产淀粉大多采用池沉淀的流槽法除去蛋白,即占用较大的厂地,又不能准确控制蛋白的含量,只能凭经验而已,所以,制约了生产量和淀粉质量。我们现在采用的碟片分离加旋流洗涤工艺完全解决了以上的问题。二次蛋白分离后又可以加入一定量的提白物质让其充分反应,提高淀粉白度。进入旋流器机组,再加入一定量的清水,将蛋白和淀粉分离。一次,二次碟片分离和旋流器机组中间有中转罐相连接,形成连续作业的工序。

碟片分离机是一种高设备,要求有一定的文化程度经过培训后的人员操作,每次操作后,要进行清洗,其具体的操作规程和方法可参阅《碟片分离机使用说明书》。

10. 淀粉脱水:

目前淀粉脱水设备分为三大类:一是三足式上进料及上出料离心机,其劳动程度大。二是自动刮刀离心机,虽自动化操作,但耗电量大(30KW),配件昂贵(每年1万元左右)。三是目前我公司配备的真空转鼓脱水机,该机耗电量少(8KW),属全不锈钢设备,转速低(9-12转/分左右),机器不易损坏,节能效果比同类产品省70左右,操作方便。

真空转鼓过滤脱水机在使用前先进行空机动转,再放入淀粉浆,当该机滤布表面吸收淀粉厚度在5-6mm时,调整刮刀,刮去淀粉。同时,保持滤布上有3-4mm厚度的淀粉,调整好进浆速度观察脱水效果。若物料湿度太大可让机器转速放慢,脱水效果就会更佳。一般脱水后的湿淀粉含水率在39左右为佳,若水份含量高烘干难度就会。

要注意的是,真空脱水过滤机需有专业人员操作,一般不要乱拆卸,当设备运行一段时间后要及时清洗,防止酸类物质腐蚀滤布。脱水后的淀粉可直接进入烘干机进行烘干。

气流对撞烘干机是以煤为燃料,热气流进入热交换器,使另一端进入热交换器的洁净空气变成干热风,送入烘干塔与含水率小于40的湿淀粉混合,在2-3秒的时间内使水份汽化,通过分离器排出。

烘干塔采用正负压两级烘干,湿空气从级排出,而级排出温度较高的空气,进入进料管再次利用,与单级烘干相比,可节省能源20-40。

进料输送机采用无级变速,可根据气候和物料的不同,任意调整。

供热系统中设有自动温控装置,可根据需要任意设定干热风的温度,始终保持一定温度,使淀粉质量达到稳定一致的效果。